Publikace „The Great Plastics Distruction“ uvádí, že benefit z aplikací plastů je 9 až 15 krát vyšší, než emise CO2 z jejich výroby. Dosavadní světová míra recyklace plastů se pohybuje mezi 10 – 14 % a je nízká ve srovnání s mírou recyklací u kovů (45 %) a skla (35 %).

V březnu 2020 byl v EU schválen akční plán pro oběhové hospodářství s mottem „Čistá a konkurenceschopná Evropa“. Mimo jiné uvádí, že v EU bylo vyprodukováno 2,5 miliard tun odpadů, což představuje 5 000 kg na obyvatele. Stavebnictví je zodpovědné za 35 % produkce odpadů.

Veškeré odpady jsou vykazovány podle vyhlášky č. 93/2016 Sb. Katalogu odpadů v rámci 20 skupin, přičemž pro stavební a demoliční odpady přísluší skupiny 17. Podle nové vyhlášky MŽP a MZd ze dne 5. 1. 2021 se zařazují stavební odpady z pěnového polystyrenu následovně:

17 06 04 01 – izolační materiály na bázi polystyrenu s obsahem POPs vyžadující specifický způsob nakládání s ohledem na nařízení POPs

17 06 04 02 – izolační materiály na bázi polystyrenu

Do první skupiny patří stavební odpadní pěnový polystyren s retardérem hoření typu HBCDD, který se v ČR mohl aplikovat v letech 1988–2015 a lze jej pouze spalovat, nebo fyzikálně-chemicky recyklovat. K tomu se využívá například technologie PolyStyrene Loop, která je instalována kupříkladu v nizozemském Terneuzenu.

Do druhé skupiny patří stavební odpadní pěnový polystyren realizovaný na stavbách do roku 1988 a po roce 2015, kde retardér hoření není a lze jej recyklovat mechanickými nebo chemickými postupy.

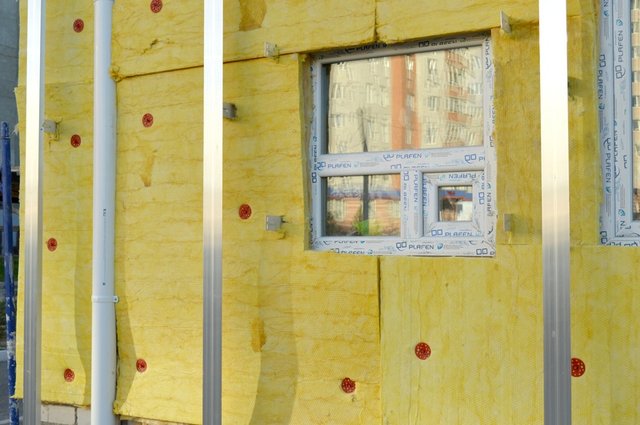

Podle údajů UNEP z roku 2015 potřebuje 40 % světové populace nové udržitelné domy. Předpokládá se totiž, že ve městech bude v roce 2050 žít o 2,5 miliardy lidí více než dnes. Globální spotřeba izolantů budov má do roku 2027 růst každoročně o 4,7 %. V EU se staví ročně 1 % nových budov s vysokým energetickým standardem, celkem 36 % stávajících budov bude vyžadovat do roku 2030 zateplení stěn, střech a podlah.

V ČR pro tyto účely pokračuje dotační program Nová zelená úsporám s alokovanou výší 39 miliard Kč do roku 2030. Nové předpisy budou od roku 2022 znamenat u systémů ETICS navýšení tloušťky izolantu EPS o 30 mm, proti stávajícímu průměru ve výši 153 mm.

V Evropě se 80 % EPS spotřebuje ve stavebnictví jako izolant, 15 % jako obal a zbytek v oblastech jako je ochrana zdraví (helmy), ve wellness, sportovním náčiní a modelování. Díky jemné buněčné struktuře, tvořené ze 2 % polystyrenem a z 98 % vzduchem má nízkou objemovou hmotnost, vynikající tepelně-izolační vlastnosti a je plně recyklovatelný.

Sdružení EPS ČR se jako člen evropské asociace národních asociací zpracovatelů EPS – EUMEPS přihlásilo k využití odpadního EPS. Z letošní zprávy EUMEPS o plnění dobrovolného závazku 22 národních sdružení v recyklaci EPS odpadů vyplývá, že celková míra recyklace EPS v Evropě činí 30 %. EPS obaly se podílejí 37 % a odpady ze stavebních aplikací 10 %.

Recyklačních technologií, které si s EPS poradí je více. Na stole je téma chemické recyklace, kde se skloňují zejména pojmy plazmového zplyňování nebo pyrolýzy. Ne každý ale hovoří o dalším možném způsobu, díky kterému by bylo možné, aby takové množství odpadů nekončilo na skládce. Jde o proces rozpouštění odpadů - solvolýzu.

Solvolýza je proces, ve kterém jsou zregenerovány vstupní polymery z materiálů, které mechanickým procesem recyklovat nelze. Myšleny jsou tím především vícekomponentní materiály, zejména ty s podílem polypropylenu, polyetylenu, polyamidu a polyesteru, které jsou používané v hygienickém, potravinářském, automobilovém, nebo stavebním průmyslu.

Pro tyto materiály nelze v současné době, kromě spalování či energetického využití, najít jinou formu využití, pakliže se chceme vyhnout skládkování. Pomocí solvolýzy se tento materiál recyklovat dá. Technologie dokáže zpracovat polymerní materiály s více komponenty. Vychází z principu, že každý polymer reaguje s jiným rozpouštědlem, takže se aplikuje odpovídající rozpouštědlo a následně se polymer z roztoku vysráží, případně ještě přečistí. Rozpouštědla lze používat opakovaně, takže proces generuje malé množství odpadu.

Výstupním materiálem z procesu je plnohodnotná surovina, která je znovupoužitelná kupříkladu i v potravinářství. V případě chemické recyklace tak odpadá problém, ke kterému dochází při různých mechanických výrobách rPET, kdy je výrobce omezen evropskými předpisy procentuální výši použití recyklátu v potravinářství.

Výhodou solvolýzy je, že proces je energeticky velmi úsporný, v porovnání s běžným přepracováním mechanickou cestou a dává možnost využít materiály s plnivy, a to včetně využití plniv samotných.

Ačkoliv patent na solvolýzu existuje již více než 10 let, nyní se do života uvádí po laboratorních testech a malých pilotních zařízeních na poloindustriální úrovni s ověřením na běžných industriálních technologiích a v průmyslových aplikacích.

Komentáře