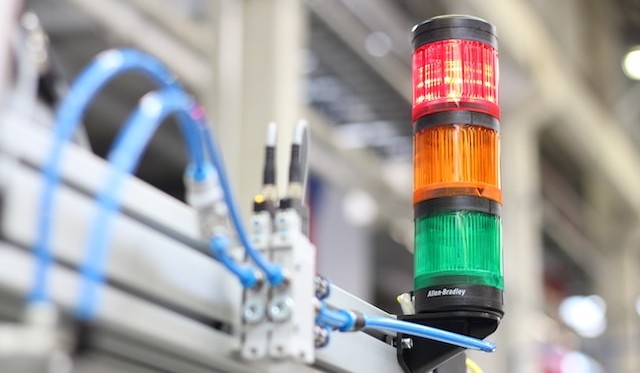

V roce 1979 během rutinních údržbářských procedur došlo k poruše v systému chlazení jádra reaktoru v jaderné elektrárně Three Mile Island v Pensylvánii. Následky poruchy vedli k jedné z nejhorších jaderných havárií v historii.

Komise pro vyšetření havárie označila za bezprostřední příčinu závadu na pojišťovacím ventilu. Upozornila také na pochybení personálu a jeho nedostatečný výcvik ve zvládání mimořádných situací. Tato nehoda ukázala, jak důležité je provádět analýzy rizik a mít připravené plány na možné havárie.

Velmi užitečným nástrojem pro identifikaci a analýzu potenciálních chyb a nežádoucích účinků v procesech a systémech a také pro plánování nápravných opatření (aby se tyto chyby a nežádoucí účinky minimalizovaly nebo úplně vyloučily) je metoda FMEA. O principech, postupech a její implementaci v praxi mluvili s Tomášem Markem, specialistou na procesní optimalizaci a projektové řízení.

Co předcházelo vzniku FMEA a co je hlavním přínosem této metody?

Původ metody sahá až do 60 let minulého století. Byla vyvinuta pro posuzování rizik během kosmických letů v společnosti NASA - zvláště v programu Apollo. Následně ji pak implementovali i do jiných oblastí. Pomocí této metody je možné výrazně snížit potenciální rizika způsobené lidskou, nebo technickou chybou a taktéž velmi efektivně nalézt řešení na to, jak těmto chybám předcházet.

Jaké jsou hlavní kroky při realizaci analýzy FMEA?

- Nejprve musíme dobře poznat a popsat systém, který posuzujeme,

- pak definujeme funkce, které má tento systém plnit a

- analyzujeme, jakým způsobem mohou tyto funkce selhat .

Pokud si uvědomíme podstatu těchto mechanismů, je možné vytvořit vazby mezi chybami, jejich příčinami a následky a na základě těchto vazeb je potom možné posoudit:

- jak často tyto chyby mohou vznikat,

- jaké způsobují následky,

- a případně - jestli máme vůbec nějakou šanci tyto chyby nějakým způsobem odhalit dříve, než nám způsobí škody.

Velmi důležité jsou návrhy technických opatření, které brání těmto chybám a kvalita kontroly kterou máme k dispozici.

Při kvantifikaci v rámci metody FMEA zvažujeme tři koeficienty: význam (V), výskyt (Vy) a pravděpodobnost odhalení (O) možné poruchy. Na základě těchto dat je spočítáno tzv. celkové riziko/ míra rizika. MR=VxVyxO. Číslo slouží k seřazení možných vad dle důležitosti.

Samozřejmě, FMEA nekončí číslem. Na základě něho systém vylepšujeme prostřednictvím preventivních opatření, nebo soustředěnou kontrolu místa, kde vznikají problémy.

Jakým způsobem může analýza FMEA pomoct snižovat riziko vzniku chyb, které by mohly následně vést k zvýšeným nákladům?

V podstatě každá chyba je zdrojem zvýšených nákladů a metoda FMEA je jakýmsi “tahákem”, jak se s tím vypořádat. Ve své praxi jsem metodu FMEA už modifikoval i tak, aby nám vypočítávala možnost ztráty a jak pravděpodobná ta ztráta je. FMEA neslouží primárně k posuzování nákladovosti, ale její správné použití může významným způsobem náklady snížit.

Používá se FMEA například i v oblasti optimalizace procesů, zvýšení kvality výrobků, snížení rizika reklamací?

Zde se používá velice často. V automobilovém průmyslu je to dokonce povinný postup.

Jaký může být potenciál této metody v oblasti šetření nákladů v chemickém průmyslu?

Nepochybně velký. Pomocí metody FMEA umíme posoudit, zdali naše opatření na snížení rizik, havárií, chyb a nekvality jsou efektivně zaměřená a zdali se zaměřujeme na ty správná místa. Pokud ne, tak nám opět vznikají zbytečné náklady. Taky je možné touto metodou efektivně určit místa, která jsou vícerizikové i ty, která jsou nebezpečné pro lidský život.

Z praxe uvedu například: snížení pravděpodobnosti průchodnosti chyb v procesu (kosmetický průmysl), snížení chybovosti při náběhu výroby (tu se ušetřilo správným nasazením FMEA řádově miliony eur), zvýšili jsme spolehlivost systému od objednávky až po dodání zákazníkovi. FMEA můžeme aplikovat jak na design (konstrukční FMEA), tak na produkt i na proces.

Je možné (a jak?) kombinovat analýzu FMEA s dalšími metodami a nástroji pro šetření nákladů?

Určitě ano! Obvykle je možné a vhodné metodu kombinovat s dalšími postupy, které primárně slouží k vyčíslení průmyslových nákladů - jak procesních tak investičních. Například v kombinaci s metodou Six Sigma, nebo s metodami řízení toku hodnot, například Value stream management.

A v čem spočívá efektivní úspora? V tom že naše zabezpečení je “tak akorát”. Někdy jsou totiž náklady na zabezpečení kvality a bezpečnosti produktu více jak 50% výrobních nákladů. Pokud bychom dokázali dostatečně stabilizovat proces, mnohé kontroly by bylo možné buď vypustit, provádět jenom namátkově, nebo pomocí jednodušších kontrolních prostředků. To vše ušetří investice, pracovní místa i režijní člověkohodiny.

Stejným pohledem se můžeme dívat i na poruchy, plýtvání materiálem, nebo zásoby. Čím vyšší volatilita (nestabilita) procesu, tím musí být vyšší zásoby, což představuje další náklady. Prostoru na zlepšování je ve firmách dost. Důležité je, abychom si na to našli čas a úpravy procesů realizovali s rozvahou.

Komentáře